Con motivo de la celebración de Enosound 2017, tuvimos la suerte de charlar sin prisas y de manera distendida con Marc Gómez, propietario e ingeniero jefe de SAT, acrónimo de Swedish Analog Technologies. SAT es una empresa nacida con la intención de desarrollar brazos de lectura analógica de la más alta gama, tecnológicamente muy avanzados y que suponen una herramienta precisa para llevar el sonido analógico a un nivel superior. Repasemos su trayectoria, su filosofía y las ideas que han convertido a su brazo, en el mejor del mercado en la actualidad.

Cuéntanos tus inicios en la alta fidelidad

En el mundo del high end entré hace 10 años. Siempre he escuchado música pero he tenido equipos muy modestos y no empecé a tener contacto con el mundo analógico hasta hace 8 años.

Todo nació de que iba a tiendas de segunda mano en Suecia y empecé a ver un montón de estanterías y cajas llenas de discos de vinilo, que estaban muy baratos de precio. Comencé a mirar por casualidad y ver títulos que yo escuchaba de adolescente y me recordaban tiempos pasados. Entonces empecé a leer por internet y en foros, y me di cuenta de que el tema analógico estaba resurgiendo –hablamos de principios de 2004 o así– y que había mucha gente que decía que el vinilo sonaba mejor que el digital y esto me interesó. Al ver que como este es un medio mecánico o basado en la mecánica y apoyado por mi formación, un día decidí que podía gastarme un dinero en comprar un equipo decente y seguir leyendo e investigando sobre esta manera de escuchar música barata de mi época.

Me comentas que esto ocurrió en Suecia. ¿Por qué allí?

En 1999 me ofrecieron un trabajo en la compañía fabricante de coches Saab, y desde entonces me he quedado a vivir allí. En esta compañía trabajé unos años, luego estuve en otras dedicadas a diferentes actividades y desde hace dos años dedico exclusivamente mi tiempo a SAT.

¿Cuándo decidiste fundar SAT?

Esto fue una combinación de dos cosas: el hecho de que me estaba gustando mucho el mundo analógico y que entendí, tras algunos estudios, que el brazo era el componente que tenía más capacidad de mejora en cuanto a prestaciones y calidad. Igualmente vi que una mejora en el brazo afectaría a aumentar la calidad de un sistema analógico más que trabajando en un plato, y no más que en la cápsula, pero debemos entender que sin el brazo todo el trabajo que se hace en una cápsula no se puede aprovechar. Lo primero entonces era atacar al brazo, y habiendo muy pocos fabricantes y diseñadores que lo puedan llevar a un nivel realmente elevado, era una oportunidad de hacer algo francamente único. Además desde hacía años siempre había tenido las ganas de tener mi propia empresa, y decidir plenamente lo que yo quería hacer: un brazo realmente superior a lo que estaba en fabricación entonces. Estudié que el riesgo no era tan alto y que podía venderse, así que siempre tuve la confianza en que funcionaría bien.

¿Qué componente de un sistema analógico consideras más importante?

La cápsula, porque como transductor que es tiene un efecto en el sonido muy grande y define mucho el carácter del sonido, lo bien o mal que reproduce la información del surco. La cápsula a su vez necesita un soporte en forma de brazo que la mantenga en la zona central del surco, y cuanto más te desvíes de eso por las fuerzas que se generan al trazar el surco y por la deformaciones de todos los componentes, más distorsión se genera –entendemos por distorsión cualquier cosa que difiera de la información que estés tratando de leer–. Cuando se genera distorsión la fidelidad disminuye, entonces como el brazo es fundamental para extraer el máximo de la cápsula, al final es casi tan importante como ella. Si no tienes un buen brazo estás desperdiciando un gran potencial de la cápsula y como las cápsulas tienen un desgaste, pensé que era más interesante hacer una inversión considerable en algo que, si lo cuidas bien y no haces salvajadas, puede durar toda la vida –sobre todo porque lo he diseñado para que no sufra degradación la calidad de los rodamientos y los cojinetes–. En resumen, el brazo es tan importante como la cápsula, porque sin el no puedes extraer todo su potencial y llegado a un nivel aceptable de calidad en todos los componentes –incluso el plato–, las diferencias de un plato a otro o de una cápsula a otra, son menores.

¿Cuáles son los materiales empleados en tu brazo y por qué?

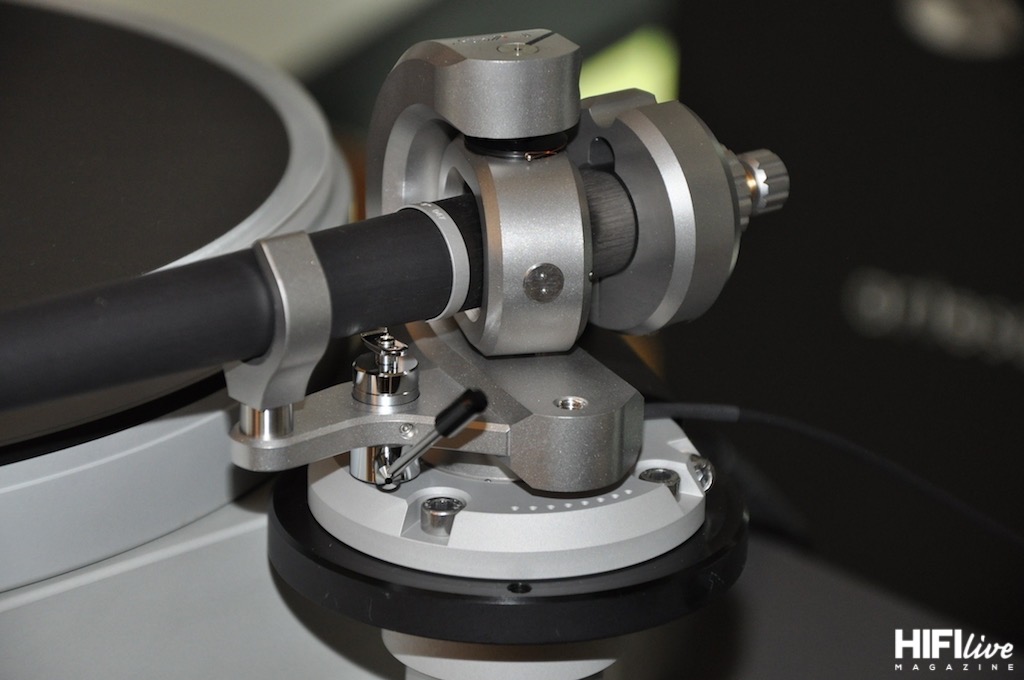

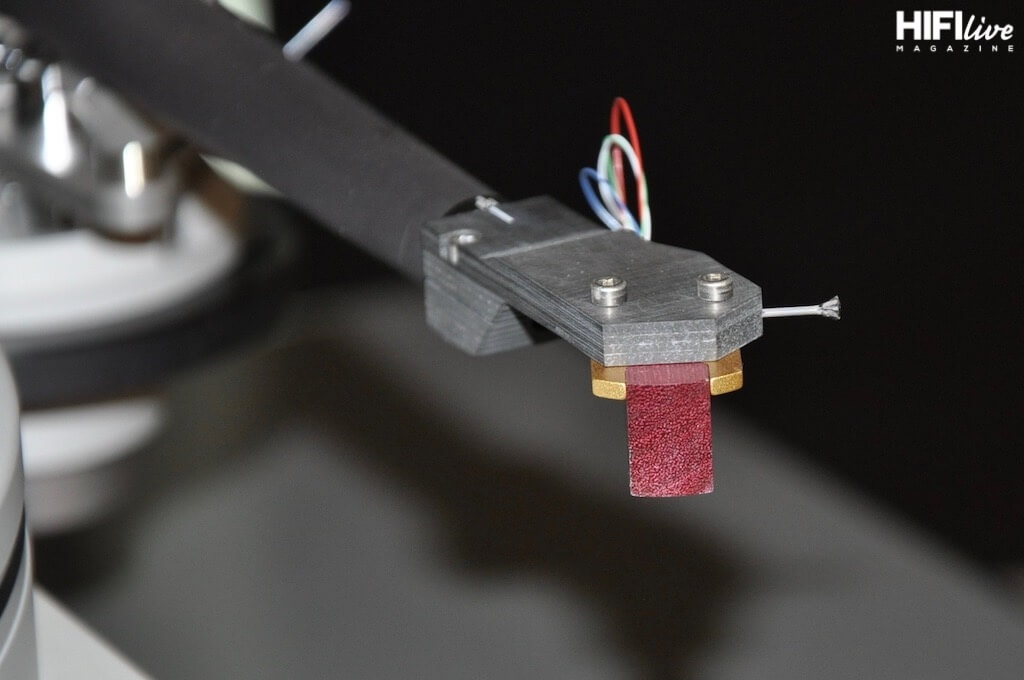

Dos piezas críticas en el brazo son el headshell y el tubo, que son las partes móviles y que por definición tienen que ser muy rígidas y no demasiado pesadas al mismo tiempo, para poder seguir el trazado con facilidad y sin que el cantilever trabaje demasiado. Estas piezas están hechas en fibra de carbono y, aunque otros brazos también lo usan, lo que es muy especial en el SAT es que estas dos piezas están diseñadas y fabricadas específicamente para el brazo. Las he diseñado yo también y no están hechas de ningún tubo prefabricado y cortado, etc, sino que tiene una geometría específica, distintos espesores, muchas capas orientadas en distintas direcciones, todo para conseguir una rigidez muy elevada y un peso adecuado.

En cuanto a la estructura principal, es de acero inoxidable con piezas también en aluminio. Los cojinetes están hechos de carburo de tungsteno y zafiro, que aunque no es único, si es bastante infrecuente. Es un brazo cardánico, con dos pivotes en cada eje –es como si tuvieses cuatro unipivots, con 2 en cada eje–, que bloquean completamente el brazo en todas las direcciones excepto en dos, los dos planos en los que se mueve un brazo, el horizontal y el vertical. Está diseñado para que no haya ningún juego entre la punta y el zafiro –siempre en contacto con un cierto nivel de fricción– para asegurar que sea una construcción rígida.

Respecto a otros brazos de alto nivel, ¿en qué se diferencia el SAT?

Hay cosas que desconozco sobre cómo se han diseñado otros brazos, otras se pueden saber viéndolos simplemente, pero yo diría que fundamentalmente hay dos cosas bastante especiales en el SAT. Primero que está desarrollado basado exclusivamente en el análisis de lo que ocurre al trazar el surco, desde ese punto de contacto entre la aguja y el surco, viendo qué fuerzas hay, qué deformaciones y movimientos hay. Desde ahí derivé unos requisitos de lo que debería hacer el brazo para que el trabajo de la cápsula fuera el menor posible y entre esos requisitos unos parámetros de diseño de cómo tenían que ser ciertos componentes –propiedades, características–. A partir de ahí hacer un diseño más definido en cuanto a geometría, tamaño, materiales, etc.

La segunda cosa que pienso que es única en el SAT es que el diseño se ha hecho sin ningún prototipo. Está basado en análisis teóricos y simulaciones por ordenador. Cuando ya tenía todo el diseño completo por ordenador hice una primera unidad de producción que ya funcionó, y lo que me gustó y esperaba que fuese así, es que todas las características que esperaba obtener en cuanto a cualidad sonora, comparado con lo que normalmente oía yo estaban ahí. Eso me confirmó que todos mis análisis y mis ideas de como tenía que ser un brazo eran correctas, y la mejora no era solo en un campo específico del sonido, sino que era en todo. Porque como lo único que hace el brazo es, en teoría y si no hace nada mal, aguantar la cápsula donde tiene que estar en todo momento, y no empezar a deformarse ni recibir vibraciones –que siempre ocurre pero que sea lo menos posible–, todo tiene que mejorar, no solo los graves o los transitorios, debe ser una mejora sonora global.

Partiendo de una geometría adecuada, ¿qué parámetro consideras el más importante para extraer el mejor sonido?

No solo uno, te daré unos cuantos. El ajuste de Azimut es muy importante y relativamente sencillo de hacer, y yo no recomiendo usar ningún equipo electrónico: ni el Fozgometer, ni Feickert ni nada, sino hacerlo ópticamente con una lupa. Hay cápsulas como la Kiseki que montamos ayer, que es muy difícil llegar realmente a ver el cantilever bien, pero incluso así es mejor hacerlo ópticamente, aunque sea con alguna ayuda o pieza. Geométricamente ha de estar perpendicular al plano del plato y si usas estos equipos electrónicos para ajustarlo, como tienen en consideración también la señal eléctrica, a veces para que el resultado sea el óptimo para ellos, acabas con la aguja un poco desviada.

El ajuste del ángulo visto desde el lateral SRA también es muy importante. Aconsejaría que la gente no ajuste el VTA de acuerdo al cuerpo de la cápsula porque, aunque a veces puede funcionar en la mayoría no, pues la aguja y el cantilever pueden no estar alineados correctamente con el cuerpo y la aguja entonces no está con el ángulo que le corresponde. Debe hacerse con medios ópticos. Ahora está de moda hacerlo con un microscopio USB, y si se hace bien es perfecto. Yo no lo uso, empleo una lupa que requiere saber hacerlo, buena vista, pero lo importante es buscarse los medios para hacerlo.

¿Por qué siempre aconsejas un VTF menor al recomendado por el fabricante?

Porque pones menos presión en la aguja en contacto con el vinilo, lo deformas menos y ganas en resolución. Aprecias los movimientos más pequeños grabados y como no los estás machacando los puedes resolver. Esta solución se puede generalizar, pero hay cápsulas que son muy rígidas, de muy baja complianza, y tienen menos capacidad de resolución porque requieren más fuerza en el contacto con el surco y el vinilo se deforma más. A parte con menos tracking force mejoran los transitorios, el sonido es más dinámico y con más resolución.

¿Cuál es la parte del brazo más sensible a las vibraciones?

El headshell y el tubo del brazo son críticos y si te fijas en el SAT su tamaño considerable es para que sean capaces de sujetar la cápsula sin deformarse.

¿Qué opinas del finger lift? Hay aficionados a los que no les gusta

Mejor no tener ninguno en cuanto a sonido en general, pero entonces te arriesgas a dañar algo en el brazo o en la cápsula si lo sujetas desde el tubo. Yo estoy convencido de que usando el finger lift –y por eso lo hago así–, aparte de que tienes más precisión para seleccionar el track, no pones tanta fuerza o carga en los cojinetes y puedes controlar mejor el brazo con menos riesgo. Mi diseño es muy fino, muy delgado, en fibra de carbono, muy rígido y bastante corto también, intentando que tenga el menor impacto posible pero siendo funcional.

¿Importancia del anti-skating?

Hay aficionados e incluso fabricantes que piensan del anti-skating que no es necesario para nada, que no hace falta y con brazos largos tampoco. Por física se genera una fuerza de fricción y esa fuerza genera un par que hace que el brazo tenga tendencia a irse hacia el interior. Se necesita otro par que compense mediante un peso esa fuerza de rotación –como lo hagas es otra cosa, yo empleo una pesita–, porque te uniformiza el desgaste de la aguja por un lado y por otro y luego te ayuda en el tracking.

¿Sí o no a brazos realizados con diferentes materiales?

Combinación de distintos materiales sí. El material es un parámetro más de diseño y cada pieza tiene su rango de materiales que son más apropiados. Por ejemplo no haría el tubo de madera pudiendo hacerlo de fibra de carbono y te quiero ahora contar una cosa muy importante: no hago un ajuste del brazo para un sonido específico, nunca he hecho cambios para que suene de una manera o de otra, pues no lo considero un instrumento musical que genera música, sino simplemente un instrumento mecánico de medición y de precisión. La música la genera el artista cuando graba el disco y nosotros intentamos reproducirlo afectando al sonido lo menos posible.

¿Podemos esperar más productos de SAT próximamente?

Sí, habrá más productos aunque ahora no puedo dar más detalles. Seguramente habrán brazos más económicos en el futuro, aunque no existen ninguna fecha para su salida al mercado.